Полный технологический цикл. Материалы изготовления.

Наличие производства полного цикла даёт возможность воплощать творческие идеи наших дизайнеров и конструкторов. Поэтому наши проекты развлекательных пространств являются уникальными по сложности, комбинации аттракционов и по декорированию. Такие проекты для игровых комнат и иных площадок не под силу сотворить компаниям, осуществляющим сборку комплексов из готовых зарубежных компонентов.

Процесс производства в нашей компании нацелен на создание игрового и спортивного оборудования мирового уровня. Тщательная проработка проектов, качественные материалы и обработка на современных станках, контрольная сборка готового изделия, итоговая документация обеспечивают соответствие готового изделия европейским стандартам в области качества и безопасности.

Металлообработка, производство лабиринтов. Основа конструкции - металлокаркас, состоящий из толстостенных труб и соединительных элементов (переходников). Мы работаем только на круглой трубе диаметра 42 мм и толщиной стенки 3,2 мм. Затем каркас дополнительно грунтуется, чтобы можно было проводить сборку и не пачкать другие материалы. Такая технология позволяет быстро собирать и разбирать игровой комплекс, реконструировать его, переносить в другое помещение, дополнять. А главное - круглая толстостенная труба хорошо держит нагрузки, особенно при наличии динамики (высокие горки). Производство лабиринтов на дешёвой квадратной трубе в целях экономии, на болтовых соединениях возможно, однако надёжность, качество и ремонтопригодность таких комплексов ниже. Мы не используем такую технологию, поскольку за безопасность комплекса во время всего срока службы (10 лет) несём ответственность, как производитель, именно мы.

Кроме того, в производстве лабиринтов также используется берёзовая влагостойкая фанера от 15 до 24 мм, ткани ПВХ плотностью 650 г/м, и только те ткани, которые прошли проверку по пожарной безопасности (при аккредитованной лаборатории, куда мы сдавали все материалы на испытания, при получении сертификатов на оборудование согласно ТР 042 ЕАЭС - обязательная сертификация с 2021 года). При производстве "Вулканов" используются ткани большей плотности, 850-900 г/м2.

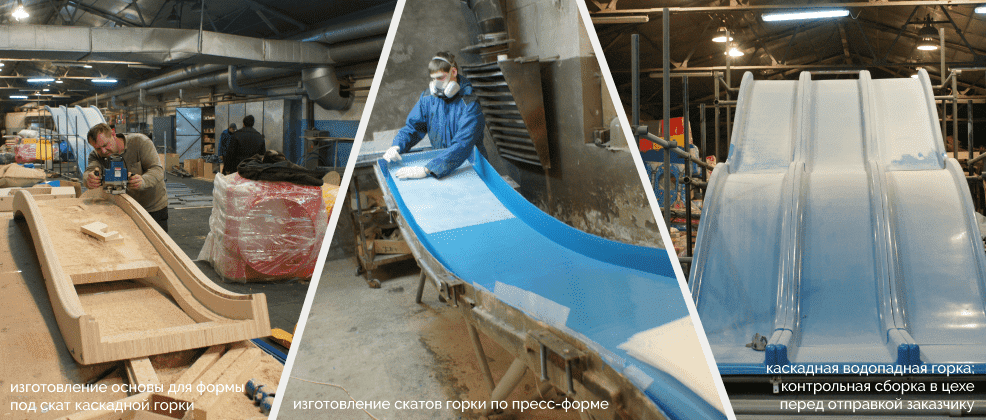

Изготовление каскадных водопадных горок для игровых лабиринтов и не только. Изготовление каскадных горок происходит в цехе стеклопластика по специальной технологии, что позволяет делать горки идеально ровными и безопасными, нужного угла наклона согласно ГОСТ 52-169, обязательно с выкатом, различных цветов и размеров. При производстве горок используется специальная дорогостоящая подложка из стекловолокна, чтобы придать дополнительную прочность конструкции.

Изготовление матов для лабиринтов. Маты изготовляются на отдельном участке, первоначально идет резка фанеры на участки автоматической фрезы, затем при их наполнении используется только ТИЛИТ, поролон мы не используем, поскольку он при эксплуатации начинает быстро и сильно проминаться и изделие теряет форму.

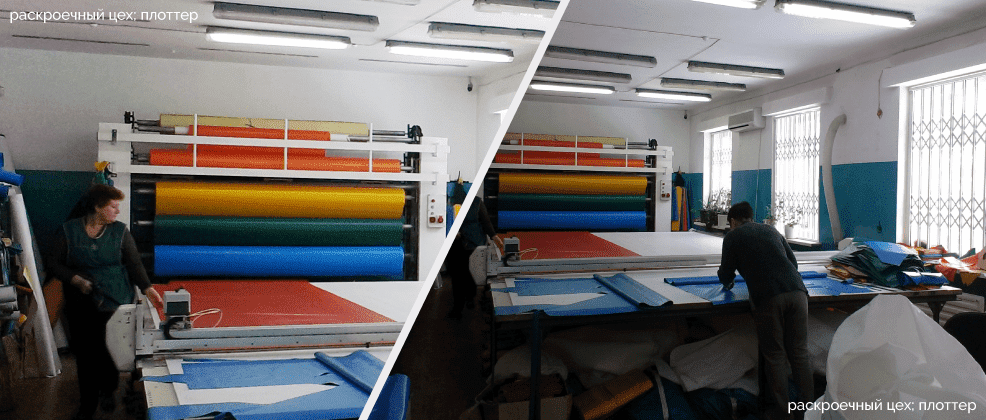

Изготовление мягких элементов-препятствий, модулей. Обработка модулей, мягких и декоративных элементов игровых лабиринтов выполняется в три этапа – раскрой на автоматическом плоттере, пошив и наполнение поролоном в швейном цехе. Все чехлы на модулях - съёмные, на замках, тематическая печать на баннерной ткани дополнительно покрывается лаком во избежание истирания и для длительной эксплуатации.

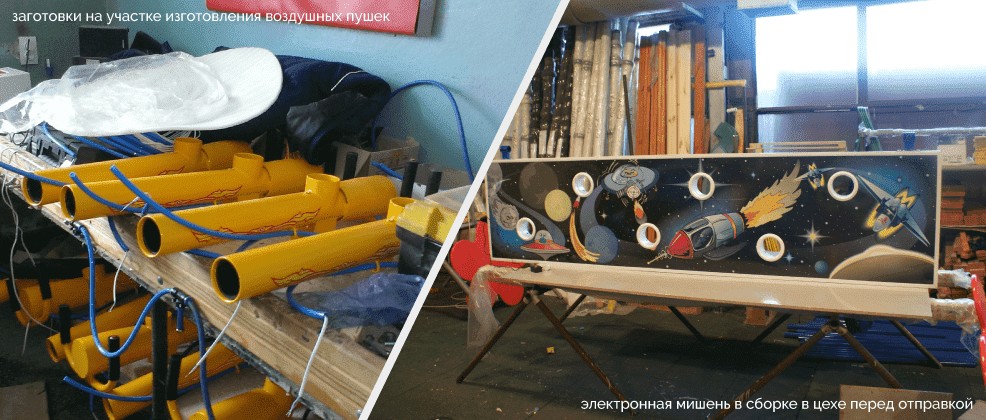

Производство воздушных пушек и интерактивных мишеней к ним. Производство воздушных пушек ведётся в металлоцехе, откуда изделия передаются на участок сборки электроники, ведь основная особенность и отличие наших пушек от китайских и пушек других производителей – наличие электронной «начинки», платы управления, которая регулирует подачу воздуха при нажатии кнопки – воздух идёт не постоянно, а только непосредственно в момент нажатия, что даёт возможность использовать для любого количества воздушных пушек обычный бытовой компрессор. Он не шумит, дешёвый и не занимает много места. Интерактивные мишени делаются в тематике проекта, по размерам каркаса лабиринта (либо отдельно), бывают односторонние и двусторонние и попадание в отверстие сопровождается световым и звуковым сигналом.

Узнать подробнее о воздушных пушках

Изготовление декоративных элементов. Собственное производство позволяет не ограничивать воплощение фантазий и идей наших дизайнеров. Декоративные элементы создаются и производятся из самых разных материалов: стеклопластика, фанеры, печати на сетке и ткани в зависимости от потребности заказчика и идеи проекта.

Металлоцех, участок канатов – изготовление верёвочных парков, скалодромов. При производстве конструкций наших парков используется как круглая труба (диаметрами от 168 до 210 мм), так и квадратная - для изготовления несущих рам и каркасов скалодромов - до 100*100 мм (к примеру, для изготовления кронштейнов под автоматические страховки, которые дают очень серьёзную нагрузку в динамике). Все металлоизделия после металлоцеха отправляются в покрасочную камеру, где происходит их полимерное окрашивание путем нагрева (запекание в печи). Такая обработка необходима, т.к. наши изделия, в том числе, эксплуатируются и на улице, а значит, должны выдерживать любые погодные условия.

Мосты для верёвочных парков, а также мостики–переходы для различного вида активити-площадок и лабиринтов изготовляются на участке канатов – мы используем только металлизированные канаты (с металлическим сердечником), поскольку это вопрос качества, безопасности (перетирание), срока эксплуатации и, наконец, эстетики (парки на верёвках , а также обычные верёвочные мосты на лабиринтах и высотных площадках на сваях смотрятся намного хуже). Все соединения закрыты пластиковыми коушами, болтовые соединения наружу при изготовлении сеток и мостов – недопустимы.

Деревообработка. При производстве мостов парков, декора для лабиринтов, основы для уличных площадок и ИПС (игровых площадок на сваях) мы используем только термо-древесину, прошедшую специальную обработку (вакуумную сушку в нашей печи при температуре 200-210 градусов), после чего дерево приобретает свойства «вечного» материала и по прочности не уступает пластику или железу, как и по эксплуатационным характеристикам.

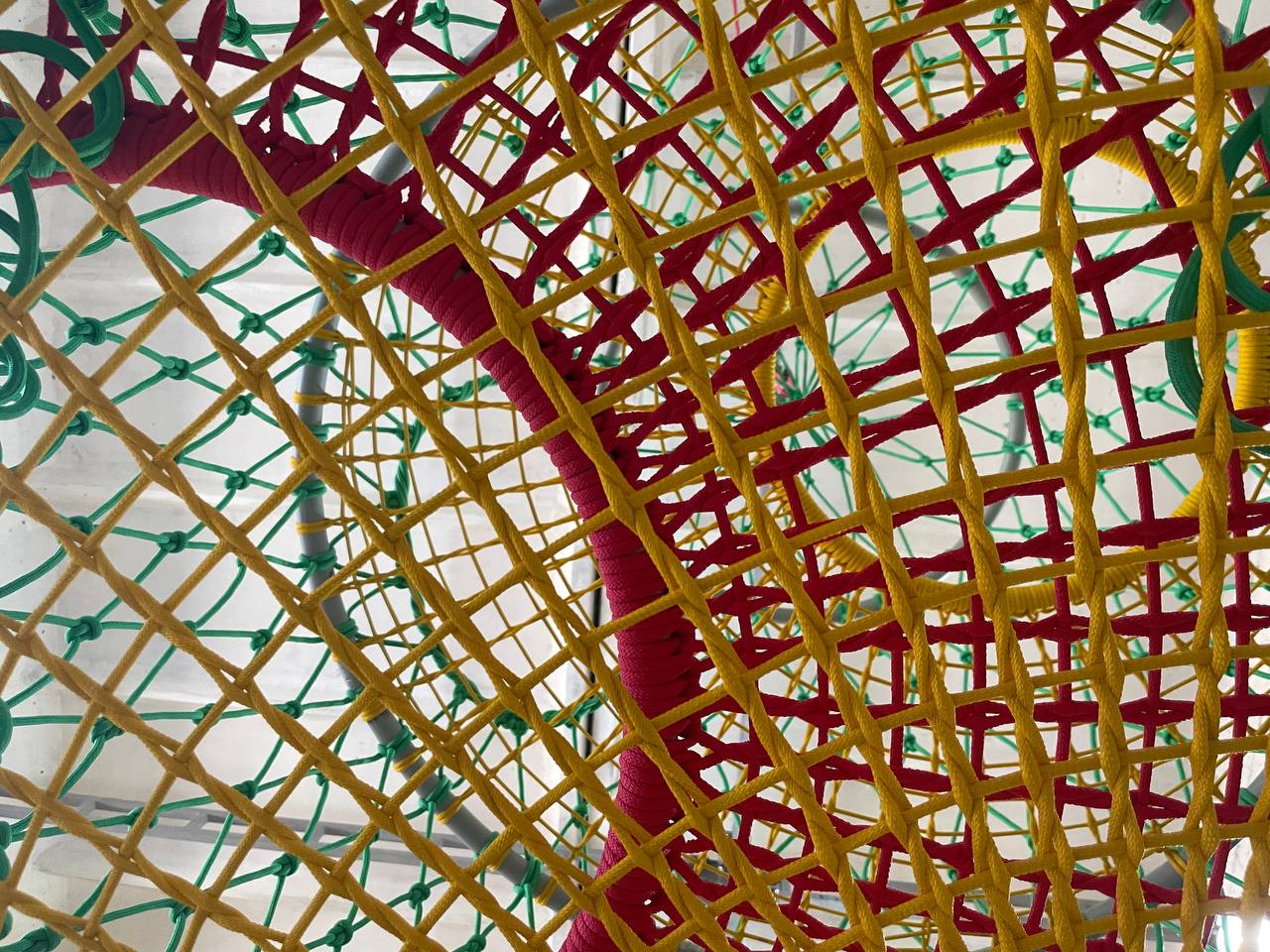

Участок плетения – изготовление ульев, красочных сетей, подвесных конструкций типа «Space» и «NetLab». Все улья, сети, спейс – вяжутся вручную по отработанной технологии. Разница между этими изделиями? в первую очередь? в технологии плетения (улья и сети вяжутся из шнура, а сети типа «Space» - из готовой узловой и безузловой сети в несколько слоев).

Контрольная сборка. Перед отправкой оборудования заказчику все основные конструкции проходят через участок контрольной сборки. Это делается для того, чтобы в последствии у заказчика можно было быстро и легко осуществить монтаж продукции. В среднем, сроки сборки по небольшим проектам до 500м2 не превышают 10 дней. Сроки сборки по верёвочным паркам, даже если это очень масштабная конструкция – около 10 дней или чуть более.

Упаковка. После того, как контрольная сборка сделана успешно, мы упаковываем оборудование на доставку клиенту. Для предотвращения повреждений при транспортировке на небольшие расстояния каждое изделие упаковывается в пузырчатую пленку. При отправлении на дальние расстояния, по желанию клиента, применяется усиленная упаковка с дополнительными прокладками гофрокартона на особо подверженные повреждениям участки изделия. Таким образом, обеспечивается сохранность груза на протяжении всего пути от производителя к клиенту.